随着汽车工业的发展,人们对汽车的安全性能越来越重视。国家陆续出台相关法律法规,推动汽车安全性提高。汽车的制动性能是保障行车安全的重要性能之一,特别是对于重型卡车:制动间隙自动调整臂的应用极大的提升了车辆的行车安全性。但许多用户,特别是制造商对自动调整臂认识不足,带来了诸如制动拖刹,制动发烫等问题,导致目前自调臂在工程车应用严重滞后。此篇针对自调臂应用中存在的问题做一个简单的分析简述。

1.一种模式打天下

无论是欧式、美式、还是国产结构的自动调整臂,针对不同应用对象均采用了一种参数模式:蜗杆调节力矩、额定载荷、止推弹簧作用力大小等均没有差异化。

2.市场竞争处于劣势

重型商用车、工程车用调整臂故障频繁、寿命短,长期被国外品牌占据市场。轻型商用车用调整臂成本居高不下,利润薄,竞争惨烈!

3.缺乏创新研发

模仿多,创新少,形似神离,对各项关键参数的设置理解严重偏离,本末倒置,功能不稳定。

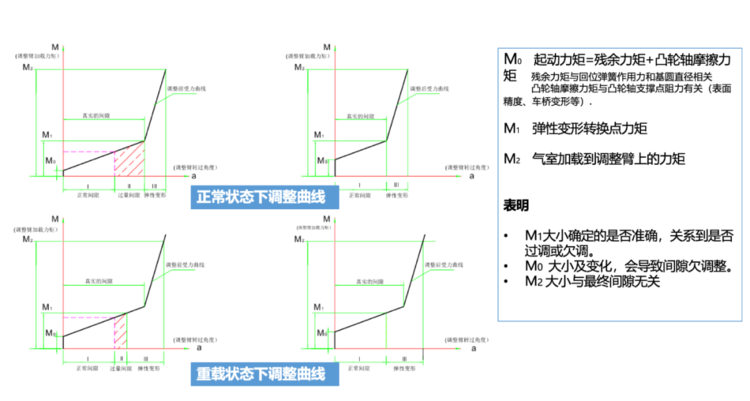

1.变化的载荷

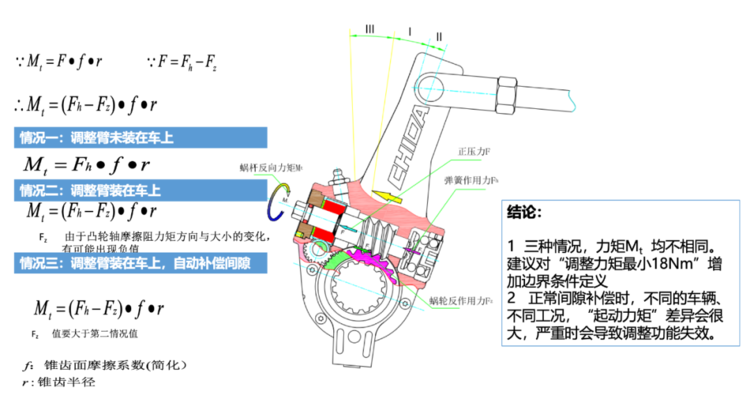

2.影响蜗杆调节力矩的因素

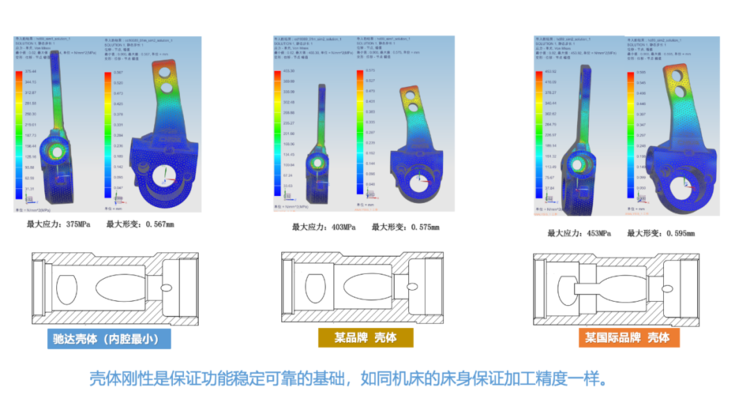

3.不稳定的壳体强度

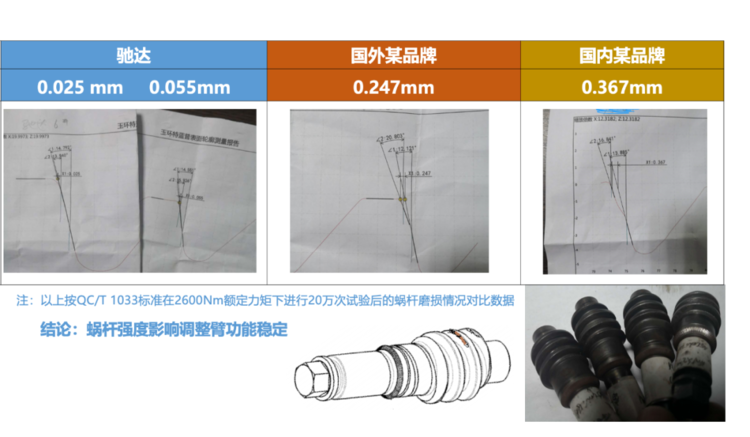

4.耐磨性差异大的蜗杆

5.结构差异导致输出性能的不稳定

重型车、工程车如何用好自动调整臂

1.壳体强度要高,自身刚性要高。如同机床的床身一样,如果一受力就变形,就没有精度可言。

2.传动机构要可靠,不能因受力发生变形、传动滞后等问题。发动机上用的同步带,不能错齿、滑移。

3.调节速率要适当。多方验证结果表明,调节速率低的产品对间隙变化敏感性较迟钝,调节不稳定

4.蜗杆、蜗轮强度要高,避免在高强度负荷下被早期磨损或变形。

5.弹性变形识别点要结合车辆工况具体区别对待,不能一种模式打天下 。

6.蜗杆反向转动最小力矩18Nm(由大弹簧作用力+锥齿角度决定)要另外定义,不能只看力矩值。

7.预设间隙值应作调整,原来拟定的0.6-0.95间隙应作一些修订。

李厚情

绍兴驰达汽车配件制造有限公司技术中心副总经理

李厚情

绍兴驰达汽车配件制造有限公司

技术中心副总经理

☑ 毕业于武汉理工大学专用车辆专业

☑ 主要从事制动器研究与开发、制动间隙自动补偿装置研究与匹配开发工作。

☑ 首次在国内建立“汽车制动间隙自动补偿装置与整车匹配”技术方案并成功应用。首先在国内提出并实施“重型车用自动调整臂技术方案”。

☑ 在国内先后研发出了二代自动调整臂、三代自动调整臂、带制动衬片磨损报警功能自动调整臂等具有完全自主知识产权的制动产品。

☑ 是行业标准CJ/T242-2007《城市客车外置式制动间隙自动调整臂》以及国家标准GB/T 31970-2015《汽车用气压制动卡钳总成性能要求及台架试验方法》的主要制定人。

☑参与了GB12676-2014《商用车辆及挂车制动系统技术要求及试验方法》的修订工作。

☑ 是团体标准T/CAAMTB 20-2020《气压鼓式制动器 制动衬片磨损报警装置技术要求及台架试验方法》第一制定人。

来源:厂商投稿

冰极淬炼尽显实力 时代汽车海拉尔高寒挑战交出惊喜答卷

不拼参数,先拼算账能力,零米轻卡金米版会是答案吗?

解放J7创领版亮相合作伙伴大会,高端干线运输再进阶

福田卡文乐迪、乐福明窗版联袂亮相武汉商用车展

超2万人次!来看,武汉车展解放为啥这么火?

一汽解放携新能源明星车型亮相2025年中国国际商用车展览会

零一智卡“惊蛰雷震子”震撼发布,电桥专家创领智运新篇章

【一图读懂】乘龙万里行! 硬核实力 气征万里

高效物流驱动行业变局 陕汽重卡以全新M5000与万辆交付锚定增长新航道

【万辆再启航 聚力创新高】德龙M5000全新动力硬核上市,赋能物流高质

无畏天堑山河险!潍柴蓝擎X7-156度双档产品西南山地版挑战之旅

跨越山海,续航无忧:潍柴蓝擎X7远航版冷藏车完成海南环岛极限挑战

万里征途见真章!8月18日共鉴康明斯天然气一体化动力链硬核实力

二十载同心,链启新章!潍柴后市场产业化发展20周年交流会即将启幕

龙虾啤酒狂欢夜,苏超门票免费领!江豚E7带你解锁“赚钱+生活”新姿势

中国重汽重卡上半年销量夺冠,背后“密码”是什么?

7.99万就能买!为什么说远程星享V7E是城配运输印钞机?

蓝牌身藏黄牌芯,智慧冷藏再封神!欧马可S1智盈版深度评测

百台新能源优质乳专用车交付,江淮新能源轻卡打造乳品冷链“鲜锋”部队!

多款冠军车型发布,远程新能源商用车正式开启行业“醇电时代”!